Máquina automática de soldadura para manchas: una herramienta de soldadura de precisión para la industria de fabricación moderna

I. Introducción

En el gran panorama de la industria manufacturera moderna, la tecnología de soldadura es como una piedra angular indispensable, que apoya el desarrollo de muchas industrias. Desde la enorme estructura corporal de la fabricación de automóviles hasta la conexión de piezas pequeñas en equipos electrónicos, la calidad y la eficiencia de la soldadura están directamente relacionadas con el rendimiento, la confiabilidad y la eficiencia económica del producto. Como una estrella brillante en el campo de la tecnología de soldadura, la máquina de soldadura de manchas automática está liderando la transformación e innovación de la tecnología de soldadura con su excelente automatización, alta precisión y alta eficiencia, y afectando profundamente el patrón de la industria manufacturera moderna.

La aparición de máquina de soldadura de manchas automáticas puede considerarse como un salto importante en el campo de la soldadura. Integra perfectamente la tecnología de control de automatización avanzada, el diseño mecánico preciso y la fuente de alimentación de soldadura eficiente, cambiando por completo la alta dependencia de los métodos de soldadura tradicionales de las habilidades manuales y realizando un control preciso y un funcionamiento estable del proceso de soldadura. En el escenario de la producción a gran escala, la máquina de soldadura de manchas automáticas puede completar una gran cantidad de tareas de soldadura puntual con una velocidad y consistencia sorprendentes, lo que no solo mejora en gran medida la eficiencia de producción, sino que también mejora significativamente la estabilidad de la calidad del producto, y gana ventajas clave para las empresas en la competencia del mercado feroz.

2. Principio de trabajo

2.1 Principio de soldadura por puntos de resistencia

La soldadura por puntos de resistencia es uno de los modos de trabajo más utilizados de las máquinas automáticas de soldadura por puntos. Su principio se basa en la ley de Joule, es decir, cuando la corriente pasa a través de un conductor, se genera calor y la cantidad de calor es proporcional al cuadrado de la corriente, la resistencia del conductor y el tiempo de encendido. Durante el proceso de soldadura por puntos de resistencia, el electrodo de la máquina de soldadura de manchas automática sujeta la pieza de trabajo con fuerza para que la corriente pueda pasar a través del punto de contacto de la pieza de trabajo. Dado que la resistencia en el punto de contacto de la pieza de trabajo es relativamente grande, se generará una gran cantidad de calor cuando pase la corriente, calentando instantáneamente el metal en el punto de contacto a un estado fundido, formando un núcleo fundido. Bajo la presión del electrodo, después de que el núcleo fundido se enfría y se solidifica, las dos piezas de trabajo están firmemente conectadas.

Para comprender el principio de la soldadura por puntos de resistencia más profundamente, podemos dividir su proceso en las siguientes etapas: Primero, existe la etapa de pre-presión, en la que el electrodo cae rápidamente y aplica una cierta presión para hacer que las piezas de trabajo en contacto cercano sean cerca de que la corriente pueda pasar suavemente. Luego ingrese la etapa de soldadura, en la que una corriente fuerte pasa a través del punto de contacto de la pieza de trabajo en poco tiempo, generando alta temperatura para derretir el metal y formar un núcleo fundido. Luego viene la etapa de mantenimiento, en la que el electrodo mantiene la presión para permitir que el núcleo fundido se enfríe lentamente y se solidifique bajo presión para garantizar la resistencia de la soldadura. Finalmente, está la etapa de reposo, cuando se eleva el electrodo y se completa un proceso de soldadura en la mancha.

En este proceso, la corriente de soldadura, el tiempo de soldadura y la presión del electrodo son tres parámetros clave que afectan la calidad de la soldadura por puntos de resistencia. El tamaño de la corriente de soldadura determina directamente la cantidad de calor generado. La corriente excesiva puede causar problemas como salpicaduras de soldadura y quemaduras de la pieza de trabajo, mientras que la corriente demasiado pequeña hará que la soldadura sea insuficiente en resistencia. La longitud del tiempo de soldadura también es crucial. El tiempo de soldadura demasiado corto no puede derretir completamente el metal para formar un núcleo fundido de resistencia suficiente. El tiempo de soldadura demasiado largo puede hacer que la soldadura se sobrecaliente y a los granos gruesos, lo que afecta el rendimiento de la soldadura. La presión del electrodo juega un papel para garantizar un contacto cercano entre la pieza de trabajo, promover la transferencia de calor y evitar salpicaduras de soldadura. La presión excesiva o demasiado pequeña tendrá un efecto adverso en la calidad de la soldadura. Por lo tanto, en el proceso de soldadura real, es necesario ajustar con precisión estos tres parámetros de acuerdo con el material, el grosor y los requisitos de soldadura de la pieza de trabajo para obtener el mejor efecto de soldadura.

2.2 Principio de soldadura por manchas láser

Como tecnología de soldadura emergente, la soldadura por puntos láser también se ha utilizado ampliamente en máquinas automáticas de soldadura por puntos. El principio es utilizar un haz láser de alta densidad de energía para irradiar la superficie de la pieza de trabajo, de modo que el material irradiado absorbe rápidamente la energía del láser y la convierte en energía térmica, de modo que la temperatura de la superficie del material aumenta bruscamente, alcanza el punto de fusión o incluso el punto de ebullición, y el material se derrite o los sonoros inutinantes. Después de que el haz láser deja de irradiar, el material fundido se enfría y se solidifica rápidamente, dando así la soldadura de la pieza de trabajo.

El proceso de soldadura por puntos láser es altamente preciso y controlable. Debido a que la energía del haz láser está altamente concentrada, puede generar alta temperatura en un área muy pequeña, por lo que puede lograr una soldadura de alta precisión de piezas pequeñas, y el impacto térmico en los materiales circundantes es mínimo. La velocidad de la soldadura por manchas láser es muy rápida, y una gran cantidad de tareas de soldadura por puntos se pueden completar en poco tiempo, mejorando en gran medida la eficiencia de producción.

En comparación con la soldadura por puntos de resistencia, la soldadura por puntos láser tiene algunas ventajas únicas. Primero, la soldadura por puntos láser puede soldar varios tipos de materiales, incluidos algunos metales refractarios y materiales diferentes, mientras que la soldadura por puntos de resistencia puede encontrar dificultades al soldar ciertos materiales. En segundo lugar, la calidad de soldadura de la soldadura por puntos láser es más alta, la superficie de la soldadura es suave y no existe una deformación y defectos obvios, que pueden cumplir con algunos escenarios de aplicación con requisitos extremadamente altos para la calidad de soldadura, como soldadura de chips electrónicos y fabricación de piezas aeroespaciales. Sin embargo, la soldadura por puntos láser también tiene algunas limitaciones, como el alto costo del equipo y los requisitos más estrictos para el entorno de trabajo.

2.3 Breve descripción de otros métodos de trabajo

Además de la soldadura por puntos de la resistencia y la soldadura por puntos láser, las máquinas automáticas de soldadura por puntos tienen algunos otros métodos de trabajo, como la soldadura por puntos de almacenamiento de energía del condensador, la soldadura de proyección, etc., que también juegan un papel importante en diferentes escenarios de aplicación.

El capacitor de soldadura de manchas de almacenamiento de energía utiliza la energía eléctrica almacenada en el condensador para liberarla instantáneamente para soldar la pieza de trabajo. Este método de soldadura se caracteriza por un tiempo de soldadura extremadamente corto, generalmente completando el proceso de soldadura en unos pocos milisegundos o incluso más corto, lo que puede reducir efectivamente la zona afectada por el calor y es adecuado para soldar materiales sensibles al calor, como componentes electrónicos. En el proceso de soldadura por puntos de almacenamiento de energía del condensador, el condensador se carga primero a un cierto voltaje a través del circuito de carga para almacenar suficiente energía eléctrica. Al soldar, el circuito de control desencadena el interruptor de descarga, de modo que la energía eléctrica en el condensador se libera instantáneamente a la pieza de trabajo a través del electrodo, generando alta temperatura para lograr soldadura. Debido al corto tiempo de soldadura, la soldadura por puntos de almacenamiento de energía del condensador puede minimizar el impacto térmico en los materiales circundantes al tiempo que garantiza la calidad de la soldadura. Es particularmente adecuado para soldar algunos materiales sensibles a la temperatura, como componentes semiconductores, placas de circuito electrónico de precisión, etc.

La soldadura de proyección es preprocesar un punto convexo en una pieza de trabajo, luego apilar las dos piezas de trabajo, aplicar presión y corriente a través del electrodo, de modo que el metal en el punto convexo se derrita y se conecta. La soldadura de proyección se usa principalmente para soldar algunos materiales de placa delgada, lo que puede mejorar la eficiencia de la soldadura y la calidad de la soldadura, reducir el número de soldaduras y reducir los costos de soldadura. En el proceso de soldadura de proyección, factores como la forma, el tamaño y la posición de distribución del punto convexo afectarán la calidad de la soldadura. El diseño razonable de los parámetros del punto convexo puede concentrar la corriente en el punto convexo y mejorar la confiabilidad y consistencia de la soldadura. La soldadura de proyección a menudo se usa para la soldadura de placas delgadas en la fabricación de automóviles, como la soldadura de paneles del cuerpo y la soldadura de marcos de asientos de automóviles, lo que puede mejorar efectivamente la eficiencia de producción y reducir los costos de producción.

Estos diferentes modos de trabajo tienen sus propias características y alcance de la aplicación. En aplicaciones prácticas, es necesario seleccionar el modo de trabajo automático de soldadura automática apropiada de acuerdo con factores como el material, la forma, el tamaño y los requisitos de soldadura de la pieza de trabajo para garantizar la calidad de la soldadura y la eficiencia de producción.

3. Estructura y componentes del núcleo

3.1 Sistema de suministro de alimentación de soldadura

Como el "corazón" de la máquina de soldadura de manchas automáticas, el sistema de suministro de alimentación de soldadura emprende la importante tarea de proporcionar energía estable y confiable para el proceso de soldadura. La calidad de su rendimiento determina directamente la calidad de la soldadura y la estabilidad operativa general del equipo. De acuerdo con diferentes principios de trabajo y requisitos de aplicación, los sistemas de suministro de energía de soldadura se dividen principalmente en la fuente de alimentación de CA de frecuencia industrial, la fuente de alimentación del inversor de frecuencia media y la fuente de alimentación de almacenamiento de energía del condensador.

La fuente de alimentación de CA de frecuencia industrial es una fuente de alimentación de soldadura más tradicional. Reduce directamente el voltaje de la red eléctrica (generalmente 50Hz o 60Hz de CA) a través de un transformador, y luego genera la corriente y el voltaje adecuados para la soldadura. Esta estructura de la fuente de alimentación es relativamente simple y de bajo costo, pero debido a que su forma de onda de corriente de salida es una onda sinusoidal, producirá grandes fluctuaciones de corriente durante el proceso de soldadura, lo que dará como resultado una calidad de soldadura inestable y un mayor impacto en la red eléctrica.

La fuente de alimentación del inversor de frecuencia media es una fuente de alimentación de soldadura avanzada que se ha desarrollado rápidamente en los últimos años. Primero rectifica la red eléctrica y la convierte en alimentación de CC, luego usa un circuito de inversor para invertir la potencia de CC en potencia de CA con una frecuencia más alta (generalmente 1-20 kHz), y finalmente reduce el voltaje del transformador para producir la corriente y el voltaje requeridos para la soldadura. Debido a la alta frecuencia de operación de la fuente de alimentación del inversor de frecuencia media, puede hacer que la corriente de soldadura sea más estable y el control de entrada de calor sea más preciso, mejorando en gran medida la calidad de la soldadura. Al mismo tiempo, su factor de potencia es alto, la contaminación de la red eléctrica es pequeña y el efecto de ahorro de energía es significativa. En algunos campos con altos requisitos para la calidad de la soldadura, como la fabricación de automóviles, aeroespacial, etc., la fuente de alimentación del inversor de frecuencia media se ha convertido gradualmente en la elección de suministro de alimentación de soldadura convencional.

Independientemente del tipo de sistema de fuente de alimentación de soldadura utilizado, sus indicadores técnicos clave incluyen la estabilidad de la corriente de salida, el rango de ajuste de corriente, la velocidad de respuesta dinámica, etc. La estabilidad de la corriente de salida es la clave para garantizar la consistencia de la calidad de soldadura. La corriente estable puede garantizar que el calor generado durante cada soldadura sea uniforme, formando así una soldadura con calidad estable. El rango de ajuste actual determina que la fuente de alimentación puede adaptarse a las necesidades de soldadura de piezas de trabajo de diferentes materiales y espesores. Cuanto más amplio sea el rango de ajuste, más fuerte es la versatilidad del equipo. La velocidad de respuesta dinámica refleja la capacidad de la fuente de alimentación para ajustar rápidamente los cambios actuales durante el proceso de soldadura. Durante el proceso de soldadura, cuando el material de la pieza de trabajo es desigual y la resistencia de contacto cambia, la respuesta dinámica rápida puede ajustar la corriente a tiempo para garantizar el progreso suave del proceso de soldadura.

3.2 Sistema de control

El sistema de control es como el "cerebro" de la máquina automática de soldadura por puntos, responsable del control y el monitoreo precisos de todo el proceso de soldadura. Integra tecnología de sensor avanzada, controlador lógico programable (PLC) y algoritmo de control inteligente para lograr una configuración precisa de los parámetros de soldadura, ajuste en tiempo real y operación automática del proceso de soldadura.

En el sistema de control de la máquina de soldadura de manchas automáticas, los sensores juegan un papel vital. Por ejemplo, el sensor de corriente se usa para monitorear el tamaño de la corriente de soldadura en tiempo real, convertir la señal de corriente en una señal eléctrica y alimentarlo al sistema de control para que el sistema de control pueda ajustar la corriente de acuerdo con los parámetros de soldadura establecidos. El sensor de voltaje se utiliza para monitorear el voltaje de salida de la fuente de alimentación de soldadura para garantizar que el voltaje sea estable dentro del rango apropiado. El sensor de presión se instala en el electrodo para medir la presión aplicada por el electrodo al pie de trabajo para garantizar que la presión cumpla con los requisitos del proceso de soldadura. Además, hay sensores de temperatura, sensores de desplazamiento, etc., que monitorean varias cantidades físicas en el proceso de soldadura desde diferentes ángulos en tiempo real y proporcionan un soporte de datos integral y preciso para el sistema de control.

El controlador lógico programable (PLC) es la unidad de operación y control del núcleo del sistema de control. Controla con precisión el sistema de fuente de alimentación de soldadura, el sistema de accionamiento de electrodos, etc. de acuerdo con el programa de soldadura preestablecida y los datos alimentados por el sensor. Al escribir diferentes programas de PLC, se pueden realizar varios requisitos de proceso de soldadura complejos, como el control de corriente de soldadura en varias etapas, la configuración precisa del tiempo de soldadura, el ajuste dinámico de la presión del electrodo, etc. Al mismo tiempo, el PLC también tiene potentes capacidades de procesamiento lógico, que pueden analizar y juzgar varias señales en el proceso de soldadura y realizar el control de procesos de soldadura automatizados, como la carga automática de la carga, la soldadura, la descarga, la descarga, la descarga, la descarga, etc.

La aplicación de algoritmos de control inteligentes mejora aún más el rendimiento del sistema de control automático de la máquina de soldadura por manchas. Por ejemplo, el uso de algoritmos de control difuso, algoritmos de control de redes neuronales, etc., puede permitir que el sistema de control ajuste automáticamente los parámetros de soldadura de acuerdo con la situación en tiempo real en el proceso de soldadura para lograr el control adaptativo. En el proceso de soldadura real, debido al material, el grosor, el estado de la superficie y otros factores de la pieza de trabajo, puede haber ciertas diferencias, y el método de control de parámetros fijo tradicional es difícil de garantizar la consistencia de la calidad de soldadura. El algoritmo de control inteligente puede analizar el estado del proceso de soldadura en tiempo real de acuerdo con los datos alimentados por el sensor, y ajustar automáticamente la corriente de soldadura, el tiempo, la presión y otros parámetros, de modo que el proceso de soldadura siempre está en el mejor estado, mejorando en gran medida la estabilidad y la confiabilidad de la calidad de soldadura.

3.3 Sistema de electrodo y presión

El electrodo y el sistema de presión son los componentes ejecutivos clave de la máquina automática de soldadura por puntos que actúa directamente sobre la pieza de trabajo para realizar el proceso de soldadura. Como medio de conducción de la corriente de soldadura y el portador de la presión aplicada, el rendimiento y la calidad del electrodo tienen un impacto vital en el efecto de soldadura.

Los electrodos generalmente están hechos de materiales con alta conductividad eléctrica, alta conductividad térmica y buena resistencia al desgaste, como aleación de cobre, aleación de cobre de tungsteno, etc. Los diferentes procesos de soldadura y materiales de la pieza de trabajo tienen diferentes requisitos para la forma, el tamaño y el material de los electrodos. Por ejemplo, en la soldadura por puntos de resistencia, las formas de electrodos de uso común incluyen el tipo de cabeza plana cilíndrica, el tipo cónico, el tipo esférico, etc. Los electrodos cilíndricos de la cabeza plana son adecuados para soldadura de placa delgada general, que pueden proporcionar un área de contacto más grande y garantizar la distribución uniforme de la corriente de soldadura; Los electrodos de tipo cónico son adecuados para soldar piezas de trabajo más gruesas, lo que puede hacer que la corriente sea más concentrada y mejorar la eficiencia de soldadura; Los electrodos de tipo esférico a menudo se usan para soldar algunas piezas de trabajo con altos requisitos para la calidad de la superficie de la soldadura, como la soldadura de componentes electrónicos, que pueden reducir la sangría en la superficie de la soldadura.

El sistema de presión del electrodo es responsable de proporcionar una presión estable y ajustable para el electrodo, de modo que la pieza de trabajo puede estar en contacto cercano durante el proceso de soldadura, asegurando el paso suave de la corriente de soldadura y promoviendo la formación de soldaduras. El sistema de presión generalmente está compuesto por un dispositivo de accionamiento como un cilindro, un cilindro hidráulico o una varilla de empuje eléctrica y un dispositivo de regulación de presión. El sistema de presión impulsado por el cilindro tiene una estructura simple, velocidad de respuesta rápida y bajo costo, y es adecuado para ocasiones generales de soldadura; El sistema de presión impulsado por el cilindro hidráulico puede proporcionar una presión grande y un amplio rango de ajuste de presión, que es adecuado para soldar piezas de trabajo o ocasiones más gruesas con requisitos de alta precisión de presión; El sistema de presión impulsado por la varilla de empuje eléctrico tiene las ventajas de una alta precisión de control y un control de posición preciso, y se usa ampliamente en algunas máquinas automáticas de soldadura en puntos con un alto grado de automatización.

El dispositivo de regulación de presión es una parte importante del sistema de presión. Puede ajustar con precisión la presión aplicada por el electrodo a la pieza de trabajo de acuerdo con los requisitos del proceso de soldadura. Los métodos de regulación de presión común incluyen regulación de presión mecánica, regulación de la presión neumática y regulación de la presión hidráulica. La regulación de la presión mecánica cambia la compresión del resorte ajustando la posición del tornillo para lograr la regulación de la presión. Este método tiene una estructura simple, pero la precisión de la regulación es relativamente baja; La regulación de la presión neumática y la regulación de la presión hidráulica ajustan la presión del electrodo ajustando la presión del gas o el líquido. La precisión de la regulación es alta, la velocidad de respuesta es rápida y el control remoto y la regulación automática se pueden lograr a través del sistema de control.

En el proceso de soldadura real, el desgaste del electrodo es un problema inevitable. Con el aumento en el número de tiempos de soldadura, la superficie del electrodo se desgastará gradualmente, lo que dará como resultado cambios en la forma y el tamaño del electrodo, lo que afecta la calidad de la soldadura. Por lo tanto, es necesario inspeccionar y mantener regularmente los electrodos y reemplazar los electrodos gravemente desgastados en el tiempo. Al mismo tiempo, algunas máquinas avanzadas de soldadura automática automática también están equipadas con sistemas de monitoreo de desgaste de electrodos, que pueden monitorear el desgaste de los electrodos en tiempo real y ajustar automáticamente los parámetros de soldadura de acuerdo con el grado de desgaste para garantizar la estabilidad de la calidad de soldadura.

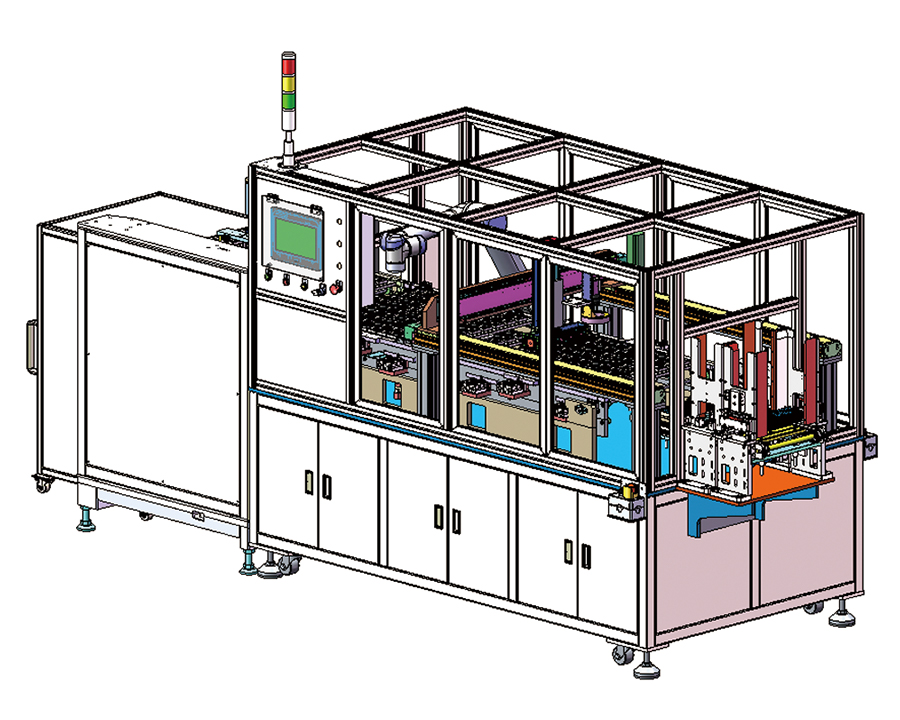

3.4 Mecanismo automático de transmisión y posicionamiento

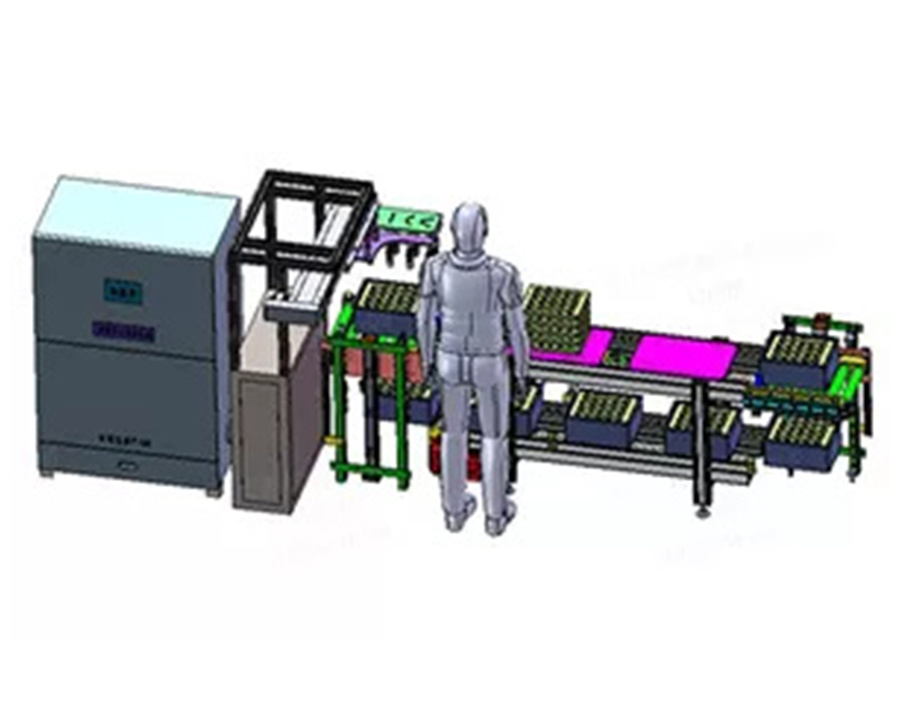

En el contexto de la producción automatizada moderna, el mecanismo automático de transmisión y posicionamiento de las máquinas automáticas de soldadura por puntos se ha convertido en un factor clave para mejorar la eficiencia de producción y la precisión de la soldadura. Estos mecanismos son como la precisión "porteros" y "dispositivo de posicionamiento" pueden transportar con precisión la pieza de trabajo a la posición de soldadura y garantizar que la pieza de trabajo siempre mantenga una postura estable durante el proceso de soldadura.

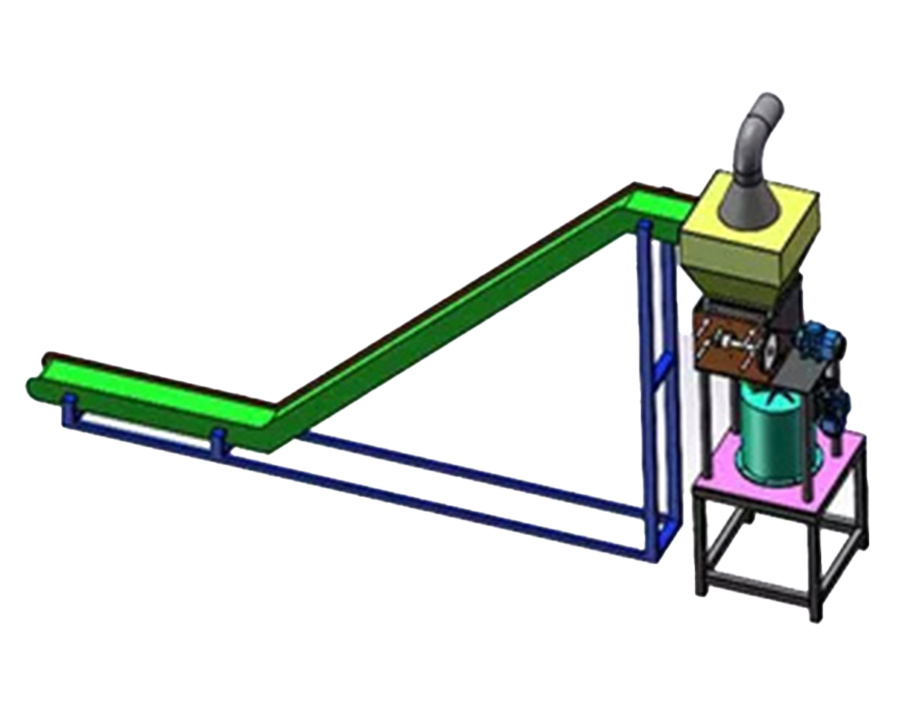

El mecanismo de transmisión automatizado generalmente se compone de piezas de transmisión, como la cinta transportadora, la cadena, el rodillo y los dispositivos de accionamiento, como el motor y el reductor. La cinta transportadora es uno de los métodos de transmisión más comunes. Tiene las ventajas de transmisión suave, una fuerte capacidad de carga de carga y velocidad de transmisión ajustable. Según diferentes escenarios de aplicación y características de la pieza de trabajo, el material de la cinta transportadora puede ser de goma, plástico, metal, etc. Por ejemplo, en la industria electrónica y eléctrica, ya que la pieza de trabajo suele ser ligera y tiene altos requisitos para las cintas transportadoras de caucho antiestáticas de calidad a menudo se usan a menudo para evitar la electricidad estática de los componentes electrónicos dañinos; Mientras que en industrias como la fabricación de automóviles, debido a la pieza de trabajo pesada, se pueden usar cintas transportadoras de metal o métodos de transmisión de cadena para garantizar que puedan soportar grandes cargas.

Como la fuente de alimentación del mecanismo de transmisión automatizado, el motor convierte la rotación de alta velocidad del motor en una salida de baja velocidad y alta torca adecuada para la velocidad de transmisión a través del reductor para conducir las partes de transmisión como la correa del transporte o la cadena para funcionar. Para lograr un control de transmisión preciso, el motor generalmente utiliza un motor de regulación de velocidad de frecuencia variable o un servomotor. El motor de regulación de velocidad de frecuencia variable puede cambiar la velocidad del motor ajustando la frecuencia de la fuente de alimentación, dando así el ajuste sin pasos de la velocidad de transmisión; El servomotor tiene una mayor precisión de control y velocidad de respuesta, y puede realizar un control de posición y un control de velocidad preciso. En algunas ocasiones con requisitos de precisión de transmisión extremadamente altos, como la soldadura de chips semiconductores, el mecanismo de transmisión impulsado por el servomotor se ha utilizado ampliamente.

La función del mecanismo de posicionamiento es colocar con precisión la pieza de trabajo debajo del electrodo de soldadura después de que se transmite a la posición de soldadura para garantizar la precisión de la posición de soldadura. Los métodos de posicionamiento comunes incluyen posicionamiento mecánico, posicionamiento neumático y posicionamiento visual. El posicionamiento mecánico utiliza estructuras mecánicas, como pines de posicionamiento y bloques de posicionamiento para colocar la pieza de trabajo. Este método tiene una estructura simple y una alta precisión de posicionamiento, pero tiene requisitos estrictos sobre la forma y la precisión del tamaño de la pieza de trabajo, y el dispositivo de posicionamiento debe reajustarse al reemplazar las piezas de trabajo de diferentes especificaciones. El posicionamiento neumático utiliza cilindros para impulsar elementos de posicionamiento para colocar la pieza de trabajo. Tiene las ventajas de la velocidad de posicionamiento rápida y el ajuste fácil, y es adecuado para algunas ocasiones con altos requisitos de velocidad de posicionamiento. El posicionamiento visual es una tecnología de posicionamiento avanzada que se ha desarrollado rápidamente en los últimos años. Recopila información de imagen de la pieza de trabajo a través de una cámara, utiliza algoritmos de procesamiento de imágenes para identificar y analizar la posición y la postura de la pieza de trabajo, y luego conduce el mecanismo de posicionamiento a través del sistema de control para ajustar con precisión la pieza de trabajo. El posicionamiento visual tiene las ventajas de una alta precisión de posicionamiento y una fuerte adaptabilidad. Puede colocar de manera rápida y precisa piezas de trabajo de varias formas y tamaños. Es particularmente adecuado para algunas piezas de trabajo de forma compleja o ocasiones de soldadura con requisitos de precisión de posicionamiento extremadamente altos.

Para garantizar el funcionamiento eficiente del mecanismo de transmisión y posicionamiento automatizado, también es necesario controlarlo y monitorearlo con precisión. El sistema de control funciona junto con el sistema de fuente de alimentación de soldadura, el sistema de presión de electrodos, etc. para lograr un control automatizado de todo el proceso de soldadura. Por ejemplo, después de que la pieza de trabajo se transporta a la posición de soldadura, el sistema de control desencadena el mecanismo de posicionamiento para colocar la pieza de trabajo. Después de completar el posicionamiento, el sistema de control controla el electrodo para descender y aplicar presión, y comienza la fuente de alimentación de soldadura para soldadura. Una vez que se completa la soldadura, el sistema de control controla el electrodo para que aumente y luego impulsa el mecanismo de transmisión automatizado para transportar la pieza de trabajo soldada y transporta la siguiente pieza de trabajo que se soldará a la posición de soldadura, y así sucesivamente, para lograr una producción de soldadura automatizada eficiente.

IV. Ventajas de rendimiento

4.1 soldadura de alta precisión

En la industria manufacturera, para muchos productos, la precisión de la soldadura está directamente relacionada con el rendimiento y la calidad del producto. Con su tecnología avanzada y su estructura precisa, la máquina automática de soldadura por puntos ha demostrado un excelente rendimiento en la soldadura de alta precisión.

Su alta precisión se debe primero al sistema de control preciso. La máquina automática de soldadura por puntos está equipada con sensores avanzados que pueden monitorear los parámetros clave, como la corriente, el voltaje, la presión y la temperatura durante el proceso de soldadura en tiempo real. Estos sensores retroalimentan rápidamente los datos recopilados al sistema de control, y el sistema de control ajusta con precisión el proceso de soldadura a través de algoritmos de control inteligentes de acuerdo con los parámetros del proceso de soldadura preestablecida. Por ejemplo, durante el proceso de soldadura, si el sensor de corriente detecta una ligera fluctuación en la corriente, el sistema de control ajustará inmediatamente la salida de la fuente de alimentación de soldadura para restaurar la corriente al valor establecido, asegurando así la estabilidad y la consistencia del proceso de soldadura y garantizar la calidad y la precisión dimensional de la soldadura.

El diseño preciso del electrodo y el sistema de presión también proporciona una fuerte garantía para la soldadura de alta precisión. El electrodo está hecho de materiales de alta calidad y tecnología de procesamiento precisa, y su forma y precisión dimensional pueden cumplir con los requisitos de soldadura de alta precisión. Al mismo tiempo, el sistema de presión puede controlar con precisión la presión aplicada por el electrodo a la pieza de trabajo, y la estabilidad y precisión de la presión afectan directamente la calidad de la formación de soldadura. Al soldar algunas piezas pequeñas con requisitos de precisión extremadamente altos, como soldadura por pines en chips electrónicos, la máquina de soldadura de manchas automática puede controlar con precisión la presión del electrodo para garantizar un buen contacto entre el pasador y el sustrato durante la soldadura, formando así soldados de alta calidad y evitar problemas como soldadura en frío y cortocircuitos.

La capacidad de posicionamiento de alta precisión del mecanismo automatizado de transmisión y posicionamiento es uno de los factores clave para lograr la soldadura de alta precisión. Estos mecanismos pueden transmitir con precisión la pieza de trabajo a la posición de soldadura y mantener la postura estable de la pieza de trabajo durante el proceso de soldadura. Por ejemplo, en la fabricación de piezas automotrices, para la soldadura de algunas piezas de forma compleja, el mecanismo de transmisión y posicionamiento automatizado puede colocar con precisión las piezas debajo del electrodo de soldadura de acuerdo con el programa preestablecido, y la precisión de posicionamiento puede alcanzar ± 0.01 mm o aún más, asegurando la precisión de la posición de soldadura, lo que está en la consistencia y la calidad de la calidad de la sola sola.

4.2 Producción de alta eficiencia

Las características de producción de alta eficiencia de la máquina automática de soldadura por puntos son una razón importante para su aplicación generalizada en la fabricación moderna. La soldadura manual tradicional se basa en la experiencia y el dominio del soldador, es lento y propenso a la fatiga, lo que resulta en una eficiencia de producción inestable. La máquina automática de soldadura por puntos puede mejorar en gran medida la velocidad de soldadura y la eficiencia de producción a través del diseño automatizado de procesos y el mecanismo de respuesta rápida.

Desde la perspectiva del ciclo de soldadura, el proceso de soldadura de la máquina de soldadura automática de manchas puede ser altamente automatizado y rápido. Tomando la soldadura puntual común de los cuerpos de automóviles como ejemplo, la máquina de soldadura de manchas automática puede completar una operación de soldadura por puntos en solo unos segundos y puede funcionar continuamente. Por el contrario, la soldadura por puntos manuales no solo lleva mucho tiempo un solo punto de soldadura, sino que también requiere que los soldadores se muevan con frecuencia entre diferentes puntos de soldadura, lo que reduce en gran medida la eficiencia de producción. La máquina automática de soldadura por puntos puede transportar rápidamente la pieza de trabajo a la posición de soldadura a través del mecanismo automatizado de transmisión y posicionamiento. Después de completar la soldadura, el producto terminado se puede quitar rápidamente y enviar a la siguiente pieza de trabajo para soldar. Todo el proceso se realiza de una vez, casi sin tiempo de pausa, lo que acorta en gran medida el ciclo de producción.

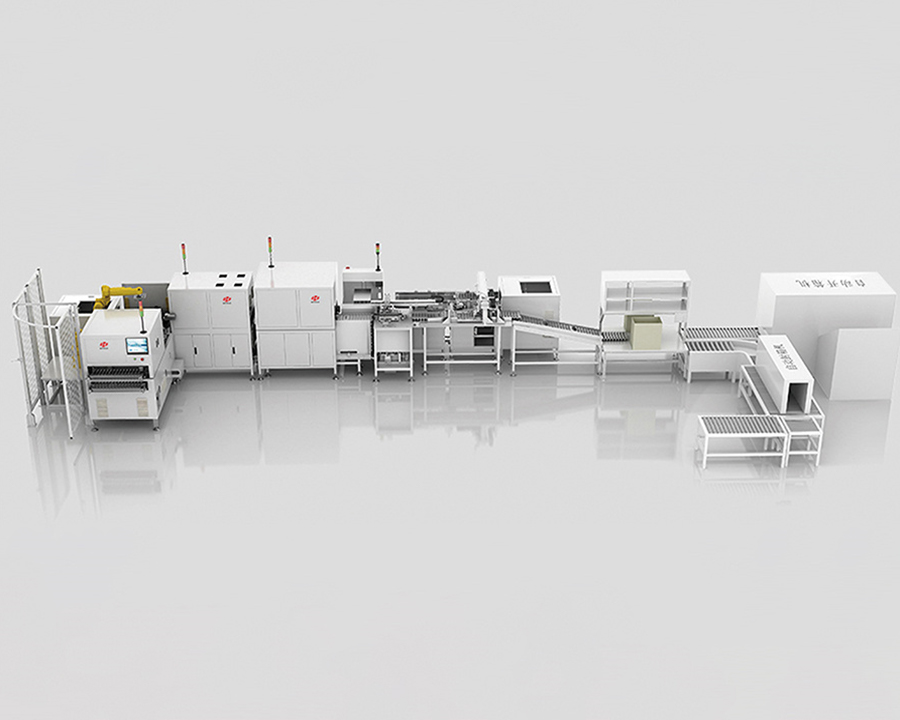

La máquina de soldadura de manchas automática puede realizar soldadura simultánea de múltiples estaciones, mejorando aún más la eficiencia de producción. Algunas líneas de producción automática de soldadura de manchas automáticas a gran escala están equipadas con múltiples estaciones de soldadura, cada una de las cuales puede soldar diferentes partes de la pieza de trabajo al mismo tiempo. Este método de operación paralelo puede completar más tareas de soldadura al mismo tiempo. En la producción de módulos de batería, la máquina de soldadura de mancha automática de estaciones múltiples puede detectar múltiples puntos de conexión de la celda de la batería al mismo tiempo. En comparación con el método de soldar un solo punto de soldadura en la secuencia, la eficiencia de producción se puede aumentar varias veces.

La máquina automática de soldadura por puntos también puede conectarse perfectamente con otros equipos automatizados y líneas de producción para lograr la automatización completa del proceso de producción. Por ejemplo, en la fabricación de productos electrónicos, las máquinas automáticas de soldadura por puntos pueden formar una línea de producción automatizada completa con comederos automáticos, equipos de prueba, equipos de embalaje, etc. Desde el transporte de materias primas, el procesamiento de soldadura hasta la prueba y el empaque de productos terminados, todo el proceso no requiere intervención humana y puede ejecutar las 24 horas al día, mejorando en gran medida la eficiencia de producción y la capacidad.

4.3 Calidad de soldadura estable

La calidad de soldadura estable es una de las ventajas centrales de las máquinas automáticas de soldadura en manchas y una garantía clave para la búsqueda de la consistencia y confiabilidad del producto en la industria manufacturera. Durante la soldadura por puntos manuales, la calidad de la soldadura se ve fácilmente afectada por una variedad de factores humanos, como el estado de ánimo de los soldadores, el nivel de habilidad y el estado de trabajo, lo que resulta en una calidad desigual de soldaduras. La máquina automática de soldadura por puntos puede garantizar una calidad altamente consistente de cada soldadura a través de un control de parámetros preciso y un rendimiento de trabajo estable.

El sistema de fuente de alimentación de soldadura de la máquina de soldadura de manchas automáticas puede proporcionar una salida de corriente estable, que es la base para garantizar una calidad de soldadura estable. Ya sea que se trate de la fuente de alimentación de CA de frecuencia industrial, la fuente de alimentación del inversor de frecuencia media o la fuente de alimentación de almacenamiento de energía del condensador, se han diseñado y optimizado cuidadosamente para mantener la estabilidad actual en diferentes condiciones de soldadura. La corriente estable significa que el calor generado durante cada soldadura es básicamente el mismo, de modo que el tamaño y la forma de la pepita de soldadura siguen siendo consistentes, asegurando la resistencia y la confiabilidad de la soldadura.

El sistema de control juega un papel importante en el mantenimiento de la calidad de soldadura estable. Puede monitorear y ajustar varios parámetros en el proceso de soldadura en tiempo real, y corregirlos automáticamente inmediatamente una vez que los parámetros se desvían de los valores preestablecidos. Por ejemplo, cuando se detecta que el estado de superficie de la pieza de trabajo cambia y la resistencia de contacto aumenta, el sistema de control aumentará automáticamente la corriente de soldadura o extenderá el tiempo de soldadura para garantizar el progreso normal del proceso de soldadura y la calidad de la soldadura.

La estabilidad del electrodo y el sistema de presión también es un factor importante para garantizar la calidad de soldadura. La resistencia al desgaste y una buena conductividad eléctrica y térmica del electrodo pueden mantener un rendimiento estable durante la soldadura a largo plazo y reducir la degradación de la calidad de soldadura causada por el desgaste del electrodo. El sistema de presión puede controlar con precisión la presión del electrodo en la pieza de trabajo para garantizar que la opresión de contacto entre las piezas de trabajo sea consistente durante cada soldadura, asegurando así la calidad de la soldadura. El mantenimiento regular y el reemplazo de electrodos, así como la calibración y la depuración del sistema de presión, pueden mejorar aún más la estabilidad y la confiabilidad de la calidad de la soldadura.

4.4 Reducir la intensidad laboral y los costos laborales

En las operaciones de soldadura manual tradicionales, los soldadores deben mantener una postura fija durante mucho tiempo y mantener la pistola de soldadura para operaciones repetidas, lo cual es extremadamente intensivo en mano de obra. El trabajo a largo plazo puede conducir fácilmente a la fatiga del soldador y aumentar el riesgo de accidentes industriales. La aparición de máquinas automáticas de soldadura en manchas ha mejorado enormemente esta situación. El proceso de operación automatizado de la máquina automática de soldadura por puntos permite a los trabajadores monitorear el equipo, establecer parámetros y cargar y descargar materiales sin participar directamente en el proceso de soldadura, lo que reduce en gran medida la intensidad de la mano de obra. Los trabajadores pueden ser liberados del trabajo físico pesado y dedicar más energía a un trabajo más técnico, como el mantenimiento del equipo y la inspección de calidad.

Desde la perspectiva de los costos laborales, las máquinas automáticas de soldadura puntual pueden reducir significativamente los costos laborales de las empresas. Una línea de producción equipada con máquinas automáticas de soldadura en puntos requiere muchos menos operadores que las líneas de producción de soldadura manual tradicionales. Tomar la fabricación de automóviles como ejemplo, después de adoptar la línea de producción automática de soldadura en las manchas, las tareas de soldadura que originalmente requirieron docenas de soldadores para completar ahora solo requieren unos pocos trabajadores calificados para administrar y monitorear el equipo. Además, la operación de la máquina de soldadura de manchas automáticas es relativamente simple, y los requisitos de habilidad para los trabajadores son relativamente bajos. Las empresas no necesitan gastar mucho tiempo y dinero en la capacitación profesional a largo plazo para los trabajadores, lo que reduce aún más el gasto de costos laborales. Además, la capacidad de producción eficiente de la máquina automática de soldadura por manchas permite a las empresas completar más tareas de producción al mismo tiempo, mejorar la eficiencia de producción y reducir el costo de mano de obra asignado a un solo producto, mejorando así los beneficios económicos y la competitividad del mercado de la empresa.

V. Campos de aplicación

5.1 Industria de fabricación de automóviles

La industria de fabricación de automóviles es uno de los campos más ampliamente aplicados de máquinas de soldadura de manchas automáticas. El cuerpo del automóvil está hecho de una gran cantidad de placas de metal conectadas por soldadura, con una gran cantidad de puntos de soldadura, y los requisitos para la calidad de la soldadura y la eficiencia de producción son extremadamente altos. La máquina automática de soldadura por puntos se ha convertido en un equipo clave para la fabricación del cuerpo del automóvil con su alta precisión, alta eficiencia y calidad de soldadura estable.

En el proceso de estampado de soldadura del cuerpo del automóvil, la máquina automática de soldadura por puntos puede soldar de forma rápida y precisa las partes de diferentes formas y tamaños para formar la estructura esquelética del cuerpo. Por ejemplo, en la soldadura de puertas de automóviles, techos, paneles de piso y otras piezas, la máquina de soldadura de manchas automática puede colocar con precisión las piezas de estampado en la posición de soldadura a través del mecanismo automatizado de transmisión y posicionamiento, y luego usar la tecnología de soldadura simultánea de la estación múltiple para completar la soldadura de una gran cantidad de soldaduras en un tiempo que mejora la eficiencia de producción. Además, la máquina automática de soldadura por puntos puede controlar con precisión los parámetros de soldadura para garantizar la consistencia de la calidad de cada soldadura, asegurando la resistencia y la seguridad de la estructura del cuerpo.

En la soldadura del chasis de automóvil, la máquina automática de soldadura puntual también juega un papel importante. Los componentes del chasis generalmente tienen cargas grandes y tienen requisitos más estrictos en la calidad de soldadura. La máquina automática de soldadura por puntos puede proporcionar una salida estable de alta corriente y lograr una soldadura de alta calidad de placas más gruesas mediante la adopción de sistemas avanzados de alimentación de soldadura, como la fuente de alimentación del inversor de frecuencia media o la fuente de alimentación de almacenamiento de energía del condensador. Al mismo tiempo, su sistema de electrodo y presión de alta precisión puede garantizar que el tamaño y la forma de la pepita de soldadura de la soldadura cumplan con los requisitos de diseño, asegurando la resistencia de conexión y la confiabilidad de los componentes del chasis.

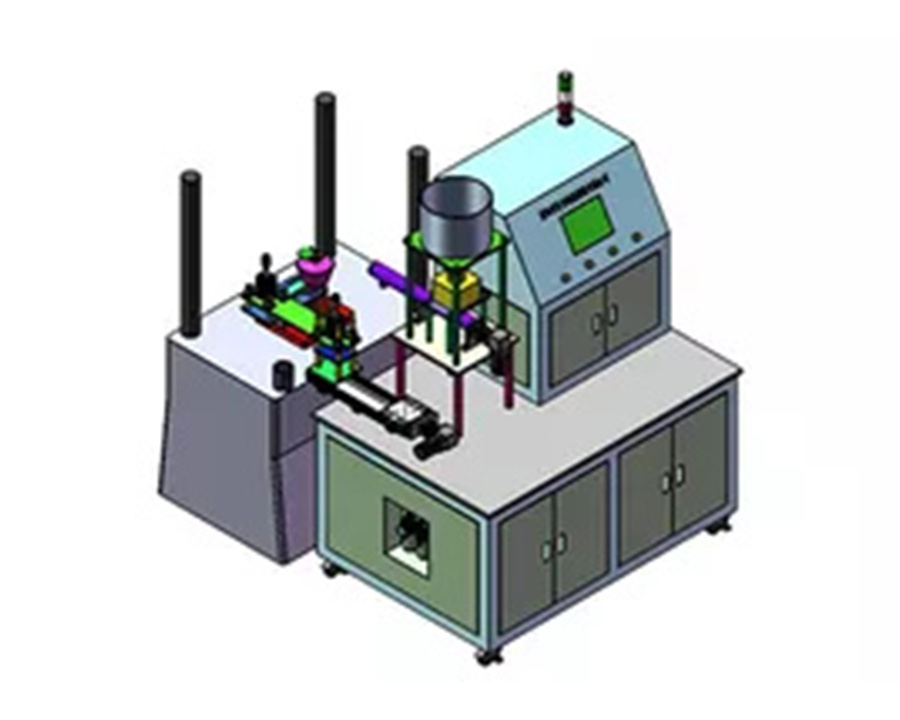

Con el rápido desarrollo de nuevos vehículos de energía, las máquinas automáticas de soldadura por puntos también se han utilizado ampliamente en el campo de la fabricación de baterías de energía. El módulo de batería de alimentación está compuesto por múltiples celdas de batería conectadas por soldadura, lo que requiere una precisión y confiabilidad de soldadura extremadamente altas. Las máquinas automáticas de soldadura por puntos pueden usar tecnologías avanzadas de soldadura, como soldadura por puntos láser para lograr la soldadura de alta precisión de las pestañas de celdas de batería, evitar circuitos de batería y resistencia excesiva de contacto causada por una soldadura deficiente y garantizar el rendimiento y la seguridad de las baterías eléctricas.

5.2 Industria electrónica y eléctrica

Los productos de la industria electrónica y eléctrica se caracterizan por un pequeño tamaño, alta precisión y alta integración, y los requisitos para la precisión y confiabilidad del proceso de soldadura son extremadamente exigentes. Con sus ventajas únicas, las máquinas automáticas de soldadura en manchas ocupan una posición importante en la producción de soldadura de la industria electrónica y eléctrica.

En la soldadura de componentes electrónicos, como resistencias, condensadores, chips, etc. y placas de circuito, las máquinas automáticas de soldadura por puntos pueden usar soldadura por puntos láser o tecnología de soldadura por puntos de resistencia de precisión. La soldadura por puntos láser tiene las ventajas de energía concentrada y una pequeña zona afectada por el calor, y puede lograr la soldadura de alta precisión de pequeñas juntas de soldadura sin dañar los componentes circundantes. Por ejemplo, en el proceso de soldadura de los chips de los teléfonos móviles, la soldadura por puntos láser puede conectar con precisión los pasadores de chips con las almohadillas en la placa de circuito, y el diámetro de la junta de soldadura se puede controlar a decenas de micras o incluso más pequeños, asegurando el funcionamiento normal del chip y la estabilidad de la transmisión de la señal. La soldadura por puntos de resistencia de precisión es adecuada para soldar algunos componentes electrónicos que requieren una alta resistencia a la junta de soldadura. Al controlar con precisión la corriente de soldadura, el tiempo y la presión del electrodo, se pueden formar juntas de soldadura de alta calidad para garantizar una conexión confiable entre los componentes y las placas de circuito.

En la soldadura de ensamblaje de productos eléctricos, como la soldadura de las conchas exteriores de refrigeradores, aires acondicionados, lavadoras, etc., las máquinas automáticas de soldadura en puntos pueden realizar una producción en masa automatizada. A través del mecanismo de transmisión y posicionamiento automatizado, los diversos componentes de la cubierta eléctrica se pueden transmitir con precisión a la posición de soldadura, y luego la máquina de soldadura de puntos automático puede usarse para soldadura rápida. La capacidad de producción de alta eficiencia de la máquina automática de soldadura por puntos puede satisfacer las necesidades de la producción a gran escala de productos eléctricos, y la calidad de soldadura estable también garantiza la apariencia y la resistencia estructural del producto.

Además, en algunas necesidades especiales de soldadura en la industria electrónica y eléctrica, como la soldadura de materiales diferentes y la soldadura de placas de circuitos flexibles, la máquina automática de soldadura por puntos también puede lograr soldadura de alta calidad mediante la adopción de procesos especiales de soldadura y configuraciones de equipos, proporcionando un fuerte soporte para el diseño innovador y la fabricación de productos electrónicos y eléctricos.

5.3 Campo aeroespacial

El campo aeroespacial ha alcanzado los requisitos extremos para la calidad y confiabilidad del producto. Como uno de los procesos clave en la fabricación de piezas aeroespaciales, la soldadura establece requisitos extremadamente altos en el rendimiento y la precisión de los equipos de soldadura. Las máquinas automáticas de soldadura por puntos se han utilizado ampliamente en el campo aeroespacial debido a su alta precisión, alta calidad y alta confiabilidad.