Medir con precisión la inclinación de un objeto es crucial en muchas industrias, y los inclinómet...

Leer másSerie de productos

-

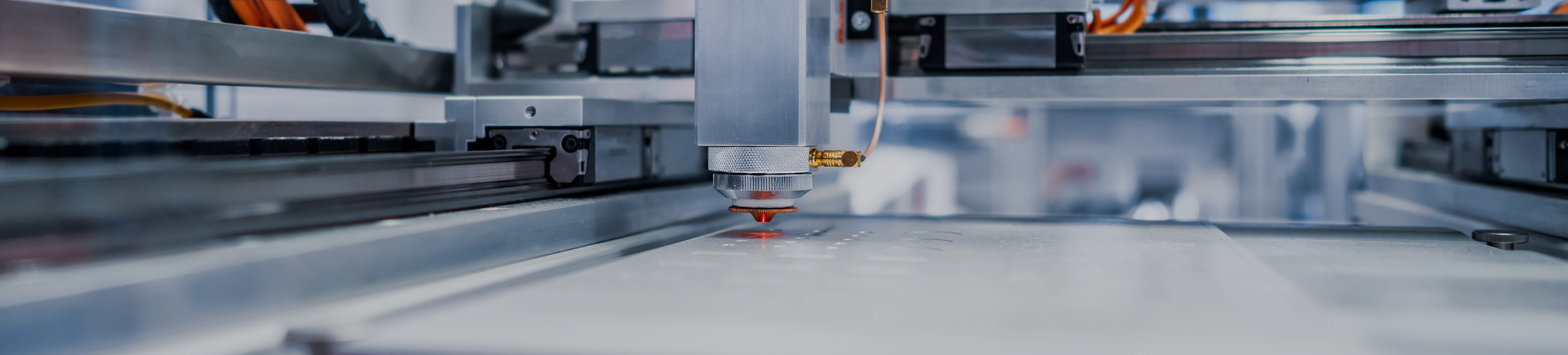

- Línea de producción automatizada estándar

- - Fábrica digital inteligente

- - Equipos semiconductores de chips

- - Nueva línea de producción automatizada estándar de energía

- - Equipos de batería de litio de nueva energía

- - Máquina de sierra circular completamente automática

- - Equipos de soldadura por resistencia

- - Máquina formadora de cinta transportadora

- - Máquina de mazo de cables

- - Dispositivo de descalcificación físico

-

- Línea de producción automatizada no estándar

- - Línea de producción automatizada no estándar para la industria de electrodomésticos industriales

- - Línea de producción automatizada de almacenamiento de energía

- - Líneas de producción automatizadas no estándar para la industria automotriz

- - Línea de producción automatizada no estándar para la industria de alimentos y bebidas

- - Automatización no estándar en la industria química

- - Línea de producción automatizada no estándar para la industria de electrodomésticos

- - Línea de producción automatizada para la industria de hardware y materiales de construcción

- - Línea de producción automatizada no estándar para la nueva industria energética

- - Líneas de producción automatizadas no estándar para la industria de la electrónica de consumo

por encargo Línea de producción automatizada para la industria de hardware y materiales de construcción

Especializada en I+D, transformación y producción de equipos de automatización industrial y productos no estándar.

Equipos de automatización. somos

Proveedor de máquinas automáticas de alta precisión y fabricante de máquinas automáticas industriales personalizadas, fábrica.

La empresa está equipada con docenas de equipos de procesamiento de precisión para procesamiento, corte y soldadura, etc., y actualmente cuenta con más de 20 ingenieros de diseño, 5 ingenieros eléctricos de software y PLC, 3 inspectores y 16 técnicos clave de CNC.-

-

La transmisión y distribución eficientes de la electricidad es crucial en las vastas redes de la ...

Leer más -

En medio de la aceleración de la globalización y la frecuencia creciente de diversas actividades,...

Leer más -

La molienda juega un papel crucial en numerosos procesos de producción industrial modernos. Esto ...

Leer más -

I. Introducción ¿Alguna vez se ha detenido para considerar la intrincada red de cables que ali...

Leer más

¿Cuál es el consumo de energía de la línea de producción automatizada para la industria de hardware y materiales de construcción durante la operación?

El consumo de energía de la línea de producción automatizada para la industria de hardware y materiales de construcción durante la operación es una consideración clave. No sólo está relacionado con los costes de producción, sino que también refleja el nivel de eficiencia energética y el respeto al medio ambiente de las líneas de producción.

Composición del consumo de energía:

El consumo de energía de las líneas de producción automatizadas incluye principalmente el consumo de electricidad, el consumo de energía mecánica y el posible consumo de energía auxiliar (como aire comprimido, agua de refrigeración, etc.). En la industria de ferretería y materiales de construcción, el consumo de electricidad suele representar la mayor parte del consumo energético total.

consumo de energía:

El consumo de electricidad proviene principalmente del sistema de propulsión, sistema de control, equipos de iluminación, instalaciones auxiliares, etc. de la línea de producción. Entre ellos, el consumo de energía del sistema de accionamiento (como motores y variadores) representa una gran proporción y aumenta con el aumento de la carga de trabajo de la línea de producción.

Al optimizar la eficiencia energética del sistema de accionamiento, como mediante el uso de motores de ahorro de energía de alta eficiencia, convertidores de frecuencia, etc., el consumo de energía se puede reducir significativamente.

Consumo de energía mecánica:

El consumo de energía mecánica incluye principalmente pérdidas de energía como la fricción mecánica y la vibración de varios componentes durante el funcionamiento de la línea de producción. Esta parte del consumo suele ser pequeña, pero también es necesario reducirla mediante el mantenimiento y la lubricación de los equipos.

Consumo de energía auxiliar:

El consumo de energía auxiliar incluye aire comprimido, agua de refrigeración, etc. Aunque la proporción no es grande, también debe gestionarse de manera razonable. Por ejemplo, esta parte del consumo de energía se puede reducir optimizando los parámetros operativos del sistema de aire comprimido y mejorando la tasa de reciclaje del agua de refrigeración.

Medidas de optimización del consumo energético:

Se pueden tomar una serie de medidas de optimización para abordar el problema del consumo de energía de las líneas de producción automatizadas. Por ejemplo, introducir tecnologías y equipos avanzados de ahorro de energía, optimizar los procesos de producción, fortalecer el mantenimiento y la gestión de los equipos, implementar el seguimiento del consumo de energía y el análisis de datos, etc.

A través de estas medidas, se puede reducir significativamente el nivel de consumo de energía de la línea de producción, se puede mejorar el nivel de eficiencia energética y se pueden reducir los costos de producción. Al mismo tiempo, también puede ayudar a las empresas a lograr una producción verde y un desarrollo sostenible.

El consumo de energía de la línea de producción automatizada para la industria de hardware y materiales de construcción es un tema que necesita atención. Mediante una selección razonable de equipos, la optimización de procesos y la gestión de energía, se puede reducir eficazmente el nivel de consumo de energía de la línea de producción, mejorar la eficiencia de la producción y la calidad del producto, y también puede ayudar a las empresas a lograr una producción verde y un desarrollo sostenible.

¿Cuál es el método de implementación específico del diseño flexible de la línea de producción automatizada para la industria de hardware y materiales de construcción?

El método de implementación específico de diseño flexible de la línea de producción automatizada para la industria de hardware y materiales de construcción cubre principalmente los siguientes aspectos:

Análisis de la demanda:

Antes de realizar un diseño flexible, es necesario realizar primero una evaluación exhaustiva de la demanda del mercado, las características del producto y la capacidad de producción. Esto ayuda a las empresas a predecir mejor las necesidades de producción futuras y ajustar en consecuencia los indicadores de rendimiento y las características funcionales de los sistemas de fabricación flexibles.

Diseño de distribución:

El diseño de distribución de sistemas de fabricación flexibles debe considerar plenamente la racionalidad de los procesos de producción y la utilización de recursos. Mediante la modularización y la configuración flexible, se puede lograr la producción de múltiples productos. El diseño del diseño debe dar prioridad a las interrelaciones entre los equipos de producción y la fluidez del proceso de producción para garantizar un funcionamiento eficiente del proceso de producción y una calidad estable del producto.

Selección de equipo:

En el proceso de selección de equipos se deben tener en cuenta las necesidades de producción y los beneficios económicos. Seleccionar equipos con funciones programables y ajustables para satisfacer los requisitos de producción de diferentes productos. Al mismo tiempo, la capacidad de producción, la estabilidad, la confiabilidad y el costo de mantenimiento del equipo también son factores importantes a considerar.

Control y programación:

El control y la programación de los sistemas de fabricación flexibles son la clave para lograr un funcionamiento eficiente y una utilización óptima de los recursos. Al introducir tecnología inteligente de control y programación basada en inteligencia artificial y algoritmos de optimización, se puede lograr la asignación automática de tareas de producción, la programación inteligente de equipos y el control del flujo de materiales.

Control de calidad:

Los sistemas de fabricación flexibles también deben considerar plenamente las cuestiones de control de calidad. Al implementar estrategias como inspección de calidad, predicción de fallas y mejora de la calidad, se puede garantizar la calidad estable de los productos y se pueden descubrir y resolver problemas en el proceso de producción de manera oportuna.

Mejora continua:

El diseño y optimización de sistemas de fabricación flexibles es un proceso de mejora continua. Las empresas deben ajustar y optimizar continuamente los sistemas de fabricación flexibles de acuerdo con los cambios reales de producción y mercado para adaptarse a las necesidades cambiantes.

A través de los métodos anteriores, la industria de hardware y materiales de construcción puede realizar el diseño flexible de líneas de producción automatizadas, mejorar la eficiencia y flexibilidad de la producción y satisfacer mejor la demanda del mercado.