Medir con precisión la inclinación de un objeto es crucial en muchas industrias, y los inclinómet...

Leer másSerie de productos

-

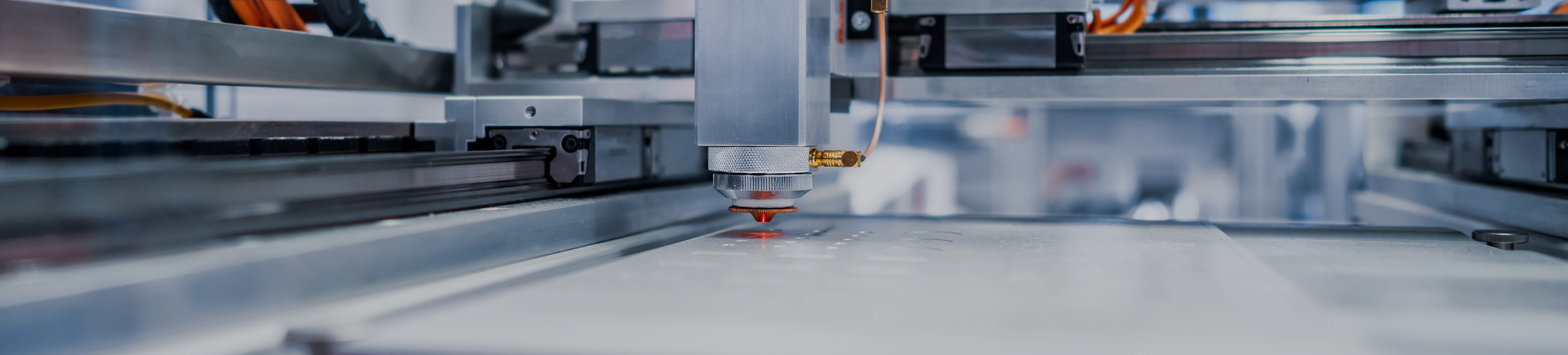

- Línea de producción automatizada estándar

- - Fábrica digital inteligente

- - Equipos semiconductores de chips

- - Nueva línea de producción automatizada estándar de energía

- - Equipos de batería de litio de nueva energía

- - Máquina de sierra circular completamente automática

- - Equipos de soldadura por resistencia

- - Máquina formadora de cinta transportadora

- - Máquina de mazo de cables

- - Dispositivo de descalcificación físico

-

- Línea de producción automatizada no estándar

- - Línea de producción automatizada no estándar para la industria de electrodomésticos industriales

- - Línea de producción automatizada de almacenamiento de energía

- - Líneas de producción automatizadas no estándar para la industria automotriz

- - Línea de producción automatizada no estándar para la industria de alimentos y bebidas

- - Automatización no estándar en la industria química

- - Línea de producción automatizada no estándar para la industria de electrodomésticos

- - Línea de producción automatizada para la industria de hardware y materiales de construcción

- - Línea de producción automatizada no estándar para la nueva industria energética

- - Líneas de producción automatizadas no estándar para la industria de la electrónica de consumo

por encargo Máquina automática formadora de cinta transportadora

La máquina formadora de cinta transportadora es un dispositivo mecánico que presiona material de película en forma de rollo en una caja de cinta transportadora con un ancho y profundidad específicos. Es ampliamente utilizado en microelectrónica, semiconductores, componentes electrónicos y otras industrias. La máquina formadora de cinta transportadora tiene velocidad de producción y puede completar una gran cantidad de trabajos de formación de cinta transportadora en poco tiempo; La máquina formadora de cinta transportadora puede garantizar una precisión extremadamente alta, de modo que la cinta transportadora formada pueda cumplir con los estrictos requisitos de los clientes y garantizar la calidad del producto. Calidad y estabilidad; el equipo tiene un rendimiento estable y puede mantener una calidad y eficiencia de moldeo estables bajo operación continua a largo plazo, lo que reduce las interrupciones de producción causadas por problemas del equipo; el funcionamiento de la máquina formadora de cinta transportadora es relativamente simple y los ajustes de carga y descarga del molde son muy convenientes, lo que facilita a los operadores comenzar.

Especializada en I+D, transformación y producción de equipos de automatización industrial y productos no estándar.

Equipos de automatización. somos

Proveedor de máquinas automáticas de alta precisión y fabricante de máquinas automáticas industriales personalizadas, fábrica.

La empresa está equipada con docenas de equipos de procesamiento de precisión para procesamiento, corte y soldadura, etc., y actualmente cuenta con más de 20 ingenieros de diseño, 5 ingenieros eléctricos de software y PLC, 3 inspectores y 16 técnicos clave de CNC.-

-

La transmisión y distribución eficientes de la electricidad es crucial en las vastas redes de la ...

Leer más -

En medio de la aceleración de la globalización y la frecuencia creciente de diversas actividades,...

Leer más -

La molienda juega un papel crucial en numerosos procesos de producción industrial modernos. Esto ...

Leer más -

I. Introducción ¿Alguna vez se ha detenido para considerar la intrincada red de cables que ali...

Leer más

¿Cómo garantizan los fabricantes de máquinas formadoras de cintas que las máquinas formadoras de cintas puedan lograr un posicionamiento y una formación precisos durante la producción a alta velocidad?

Diseño avanzado de moldes de conformación:

El molde formador es un componente clave de la máquina formadora de cinta, que determina la forma, el tamaño y la calidad del producto terminado. Los fabricantes utilizarán tecnología de procesamiento de alta precisión para garantizar la exactitud y durabilidad del molde.

Durante el diseño se considerarán la fluidez del material y la tasa de contracción después del conformado para lograr un efecto de conformado más preciso.

Sistema de posicionamiento de alta precisión:

Los fabricantes utilizarán tecnología de plataforma de posicionamiento de precisión de alta velocidad, como la tecnología de accionamiento directo de motor lineal, para lograr un posicionamiento rápido y preciso.

El sistema de posicionamiento debe tener alta velocidad, alta aceleración, alta precisión de posicionamiento y estabilidad para garantizar un conformado y posicionamiento precisos durante la producción a alta velocidad.

Sistema de control avanzado:

El sistema de control es el núcleo de la máquina formadora de cinta, responsable de monitorear y controlar todo el proceso de formación.

Los fabricantes utilizarán algoritmos de control avanzados y tecnología de sensores para monitorear y ajustar la temperatura, presión, velocidad y estado operativo de cada mecanismo en el proceso de conformado en tiempo real para garantizar la estabilidad y precisión del proceso de conformado.

Dispositivo de refrigeración y control de temperatura:

El dispositivo de refrigeración es una pieza clave para garantizar la calidad y el rendimiento del producto. Los fabricantes utilizarán métodos de enfriamiento efectivos, como enfriamiento por agua o aire, para controlar la temperatura y la estabilidad de la forma del producto después del moldeo.

El sistema de control de temperatura monitoreará y ajustará la temperatura durante el proceso de moldeo en tiempo real para garantizar que el material se moldee dentro del rango de temperatura óptimo.

Control de calidad de la materia prima:

La calidad de las materias primas afecta directamente el rendimiento y la calidad del producto terminado. Los fabricantes examinarán y probarán estrictamente las materias primas para garantizar que cumplan con los requisitos de producción.

Mantenimiento y calibración regulares:

Los fabricantes formularán planes regulares de mantenimiento y calibración para garantizar la estabilidad y precisión del equipo.

El mantenimiento incluye operaciones de rutina como limpieza, lubricación y ajuste, así como operaciones avanzadas como reemplazo de piezas desgastadas y calibración de la precisión del equipo.

¿Cuáles son las recomendaciones de los proveedores de máquinas formadoras de transportadores cuando el equipo falla o requiere mantenimiento?

Mantenimiento diario:

El mantenimiento diario es el centro de la limpieza, ajuste, ajuste y lubricación.

El mantenimiento diario debe realizarse durante el trabajo y después de recibir la máquina antes de cada turno.

Este trabajo debe ser realizado de forma independiente por el operador de la máquina formadora de láminas de resortes de acero inoxidable.

Mantenimiento regular:

De acuerdo con los requisitos de mantenimiento de los equipos mecánicos, se realizan inspecciones periódicas después de las horas de trabajo o kilometraje especificados.

El mantenimiento regular debe incluir sellado, reparación, reparación de desactivación, caminata y mantenimiento, y mantenimiento estacional.

Sugerencias de mantenimiento profesional:

Para algunas fallas complejas, se recomienda buscar la ayuda de técnicos profesionales para garantizar la calidad y eficiencia del mantenimiento.

Manejo de fallas:

Para diferentes tipos de fallas, como obstrucción de boquillas, fallas en el control de temperatura, fallas en el sistema de transmisión y daños en el molde, el proveedor proporcionará los métodos de mantenimiento correspondientes.

Por ejemplo, la obstrucción de la boquilla se puede solucionar limpiando o reemplazando la boquilla; la falla del control de temperatura requiere verificar el instrumento de control de temperatura y limpiar el radiador; la falla del sistema de transmisión requiere verificar componentes como motores, reductores y cadenas; Es posible que sea necesario reparar o reemplazar los daños causados por el moho.