Medir con precisión la inclinación de un objeto es crucial en muchas industrias, y los inclinómet...

Leer másSerie de productos

-

- Línea de producción automatizada estándar

- - Fábrica digital inteligente

- - Equipos semiconductores de chips

- - Nueva línea de producción automatizada estándar de energía

- - Equipos de batería de litio de nueva energía

- - Máquina de sierra circular completamente automática

- - Equipos de soldadura por resistencia

- - Máquina formadora de cinta transportadora

- - Máquina de mazo de cables

- - Dispositivo de descalcificación físico

-

- Línea de producción automatizada no estándar

- - Línea de producción automatizada no estándar para la industria de electrodomésticos industriales

- - Línea de producción automatizada de almacenamiento de energía

- - Líneas de producción automatizadas no estándar para la industria automotriz

- - Línea de producción automatizada no estándar para la industria de alimentos y bebidas

- - Automatización no estándar en la industria química

- - Línea de producción automatizada no estándar para la industria de electrodomésticos

- - Línea de producción automatizada para la industria de hardware y materiales de construcción

- - Línea de producción automatizada no estándar para la nueva industria energética

- - Líneas de producción automatizadas no estándar para la industria de la electrónica de consumo

por encargo Línea de producción automatizada no estándar

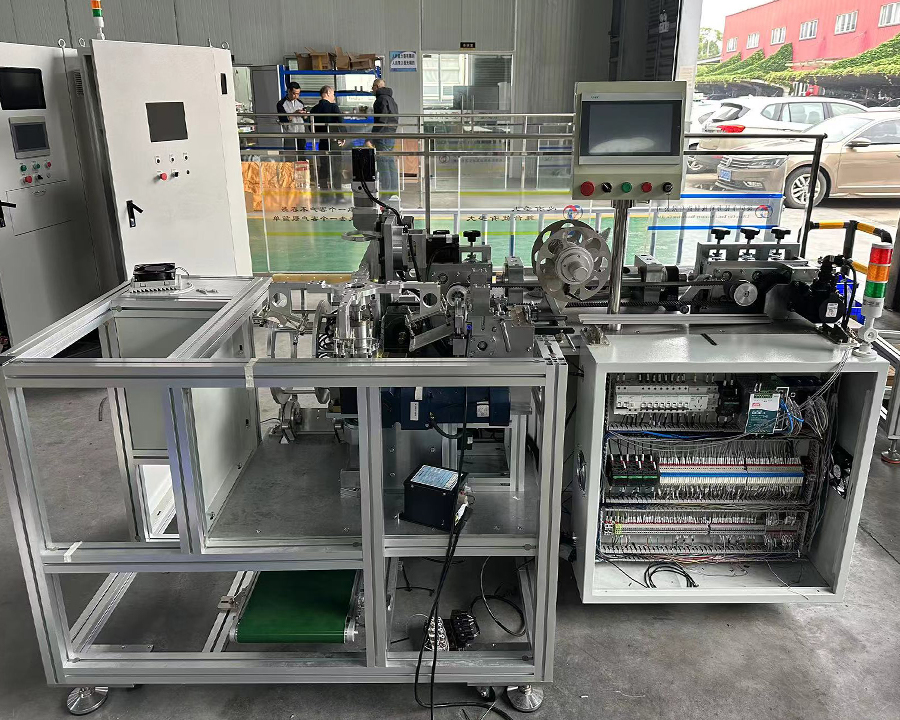

Especializada en I+D, transformación y producción de equipos de automatización industrial y productos no estándar.

Equipos de automatización. somos

Proveedor de máquinas automáticas de alta precisión y fabricante de máquinas automáticas industriales personalizadas, fábrica.

La empresa está equipada con docenas de equipos de procesamiento de precisión para procesamiento, corte y soldadura, etc., y actualmente cuenta con más de 20 ingenieros de diseño, 5 ingenieros eléctricos de software y PLC, 3 inspectores y 16 técnicos clave de CNC.-

-

La transmisión y distribución eficientes de la electricidad es crucial en las vastas redes de la ...

Leer más -

En medio de la aceleración de la globalización y la frecuencia creciente de diversas actividades,...

Leer más -

La molienda juega un papel crucial en numerosos procesos de producción industrial modernos. Esto ...

Leer más -

I. Introducción ¿Alguna vez se ha detenido para considerar la intrincada red de cables que ali...

Leer más

Al ampliar una línea de producción automatizada no estándar, ¿cómo garantizar una integración perfecta entre los equipos nuevos y los existentes?

Al ampliar una línea de producción automatizada no estándar, es fundamental garantizar una integración perfecta entre los equipos nuevos y los existentes. Aquí hay algunos pasos y consideraciones clave para lograr este objetivo:

Análisis de la demanda: primero, tener un conocimiento profundo del funcionamiento, las especificaciones técnicas y los posibles cuellos de botella de la línea de producción automatizada no estándar existente. Al mismo tiempo, aclarar los requisitos específicos y los indicadores de rendimiento que debe cumplir el nuevo equipo.

Evaluación de compatibilidad: Evaluar la compatibilidad entre equipos nuevos y existentes. Esto incluye interfaces eléctricas, interfaces mecánicas, protocolos de comunicación y otros aspectos. Asegúrese de que el nuevo equipo pueda conectarse sin problemas al sistema existente sin causar problemas de compatibilidad.

Diseño estandarizado: los fabricantes de líneas de producción automatizadas no estándar intentan utilizar interfaces y protocolos estandarizados durante las etapas de diseño y planificación. Esto ayuda a simplificar el proceso de integración y reducir la dificultad técnica y el costo.

Planificación detallada: desarrolle un plan de integración detallado, que incluya el diseño físico, la ruta de transmisión de datos, la lógica de control, etc. Asegúrese de que todos los detalles se consideren en su totalidad para evitar omisiones o errores en el proceso de integración real.

Pruebas y verificación: antes de la integración formal, realice pruebas y verificaciones suficientes. Esto incluye pruebas que simulan el entorno de producción para verificar el efecto del trabajo colaborativo entre el nuevo equipo y el equipo existente. Al mismo tiempo, resolver oportunamente los problemas encontrados durante el proceso de prueba para garantizar la confiabilidad y estabilidad de la solución integrada.

Capacitación y soporte: proporcione a los empleados la capacitación y el soporte técnico necesarios para garantizar que puedan operar y mantener el nuevo equipo de manera competente. Además, establecer relaciones de cooperación a largo plazo con proveedores de equipos para obtener soporte técnico y servicios de mantenimiento oportunos cuando sea necesario.

A través de pasos como el análisis de la demanda, la evaluación de la compatibilidad, el diseño estandarizado, la planificación detallada, las pruebas y la verificación, y la capacitación y el soporte, se puede garantizar una integración perfecta entre los equipos nuevos y existentes, mejorando así la eficiencia y el rendimiento generales de la línea de producción.

¿En qué aspectos la tecnología de colaboración hombre-máquina mejora la flexibilidad de las líneas de producción automatizadas no estándar?

La tecnología de colaboración hombre-máquina ha mejorado significativamente la flexibilidad de las líneas de producción automatizadas no estándar en muchos aspectos, lo que se refleja principalmente en los siguientes aspectos:

Adapte y ajuste rápidamente:

Las líneas de producción automatizadas no estándar a menudo enfrentan frecuentes cambios de productos y requisitos de ajuste de procesos. La tecnología de colaboración hombre-máquina permite que los robots colaboren con operadores humanos en tiempo real y se adapten rápidamente a nuevas tareas de producción.

Por ejemplo, los robots colaborativos tienen capacidades de detección y aprendizaje que pueden adaptarse automáticamente a diferentes tareas y entornos, reduciendo la dependencia de una programación precisa y rutas preestablecidas.

Reducir la complejidad de la programación:

Las líneas de producción automatizadas tradicionales requieren procesos complejos de programación y depuración. La tecnología de colaboración hombre-máquina permite a los operadores interactuar con los robots mediante gestos intuitivos, voz, etc., reduciendo la complejidad de la programación.

Este método de operación intuitivo permite a los no profesionales comenzar rápidamente, mejorando la flexibilidad y adaptabilidad de la línea de producción.

Mejorar la reconfigurabilidad de las líneas de producción:

En líneas de producción automatizadas no estándar, a menudo es necesario reconstruir la línea de producción de acuerdo con las necesidades de producción. La tecnología de colaboración hombre-máquina hace que este proceso sea más fácil de lograr.

A través de robots colaborativos y tecnología de detección inteligente, el estado operativo de la línea de producción se puede monitorear en tiempo real y ajustar y optimizar rápidamente según sea necesario.

Mejore la interacción persona-computadora:

La tecnología de colaboración entre humanos y robots no sólo mejora la autonomía de los robots, sino que también mejora la interacción entre los operadores humanos y los robots.

Los operadores pueden comunicarse y colaborar con los robots de varias maneras para completar tareas juntos. Este método interactivo hace que la línea de producción sea más flexible y capaz de adaptarse a diversas necesidades de producción complejas.

La tecnología de colaboración hombre-máquina ha mejorado significativamente la flexibilidad de las líneas de producción automatizadas no estándar en términos de rápida adaptación y ajuste, reduciendo la complejidad de la programación, mejorando la reconfigurabilidad de la línea de producción y mejorando la interacción persona-computadora.